~ドリルの刃・折損の予知~

高速FFT、1/3オクターブ分析、 1.28ms間隔でドリルマシーンのドリルの刃の折損を予測し、折損寸前にフィードスルーを止めて折損を防止する方法をご紹介します

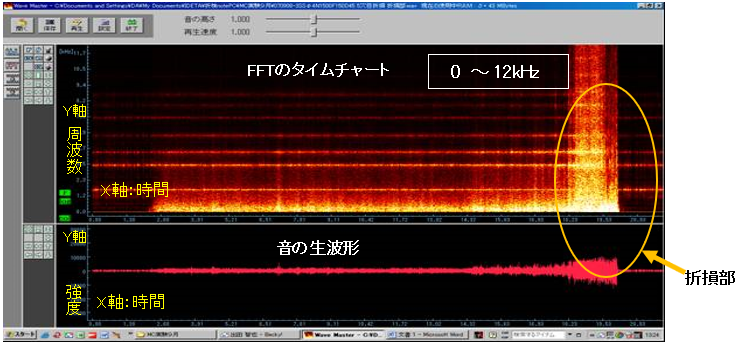

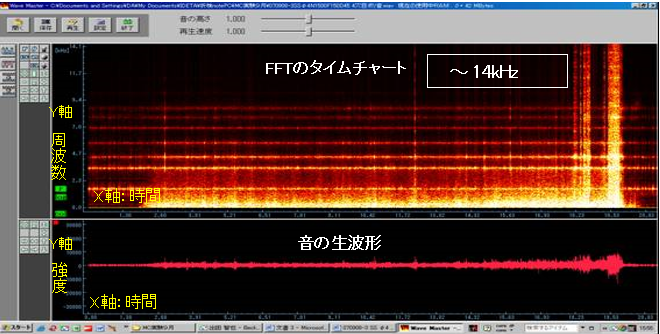

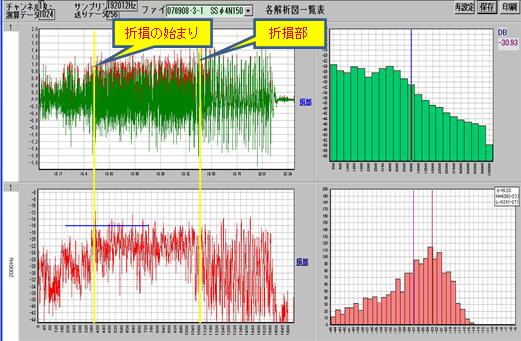

ドリルの刃、折損時のFFT分析波形と切粉がつまった非折損時の波形を比較してみます。

この図からFFTにより高周波成分を検出して折損を予測することは、従来は困難であると考えられていました。

ドリルの刃、折損時のFFT分析波形

[1]高周波発生→折損の例 折損部(矢印) 折損時には高周波が発生します

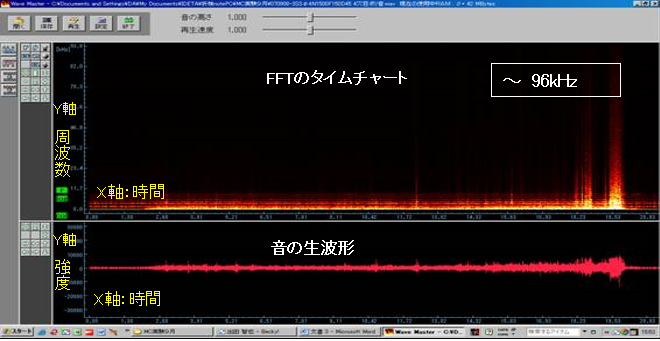

切粉がつまった非折損時の波形

[2] 『折れていないが高周波成分が発生する』 例

非折損時でも、切粉がつまれば高周波成分が出るため、FFT分析だけでは折損時との見分けをつけるのは困難です。

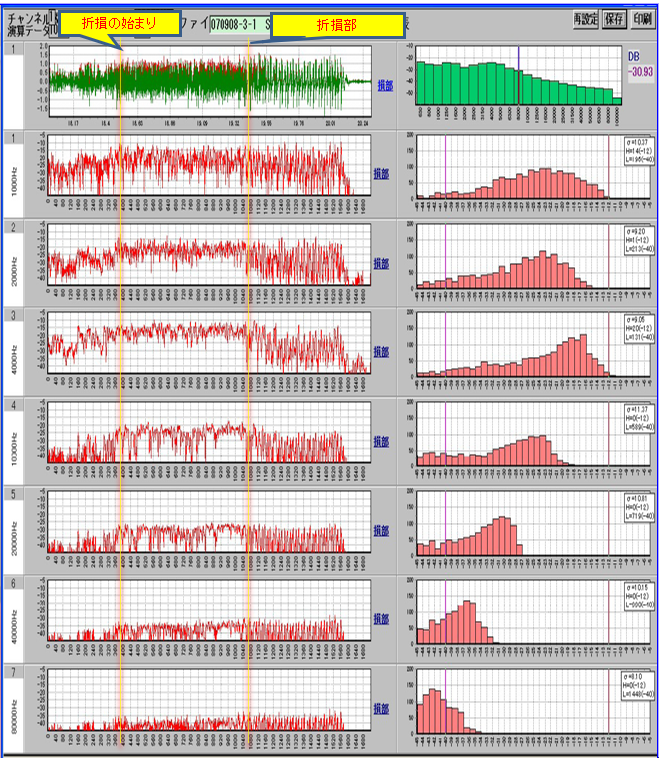

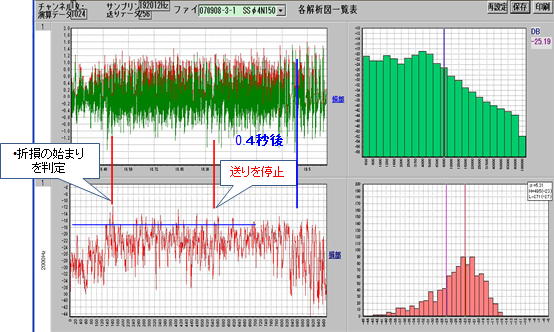

続いて 図3-1、図3–2では

1/3オクターブ・トレンド分析 DAOS 2005ソフトによる制御方法をご紹介します。

図3-1 はドリル加工工程の18秒目から終了までの2.3秒間の生データ及び、1kHz、2kHz、4kHz、10kHz、20kHz、40kHz、80kHzのFFT 1/3バンド・トレンドデータです。

この図の生データから判断すると、折損の前兆は18.5秒目あたりから始っていることがわかります。

ドリル加工工程の18秒目から終了まで2.3秒間の生データ及びFFT 1/3バンド・トレンドデータ

この18.5秒目当たりの1/3バンド・トレンドのレベル上昇は高周波成分の10kHz、20kHz、40kHzでも確認できますが、2 kHzバンドが切れよくレベル上昇しています。

又、高周波成分では判定レベルが -20dBであるのに対して、2kHzでは-16dB以上あり、再現性のよい安定した検出が出来ます。

加工工程18.0 秒から20.3 秒までの 2kHzバンドの折損部を拡大

生データから18.5 秒目当たりが折損の始まりと仮定できます。

19.4秒目が折損部です。

つまり、折損の始まりから折損までの時間が0.9秒なので、折損の始まりを検出してから0.5秒後にドリルのフィードスルーをストップさせれば折損を回避することができます。

※ストップさせるタイマーを0.5秒にしたのは、切粉に依る高周波成分は0.3秒で元に戻り、その後正常な加工が継続できるからです。

詳しい制御シーケンス例

ここで詳しい制御シーケンス例をご説明します。

このシーケンスは、振動波形を1024データ単位で256ポイント 約1.28ms毎にFFT・1/3オクターブ処理を行い、2kHzバンドのレベルが[-16dB] を[連続して 3回以上超えた所] を折損の始まりと認識させています。

このレベルおよび FFT 1/3オクターブ周波数は、パラメータで自由に設定することが出来ます。

このように、ドリルマシーンのドリルの刃の折損を予測して折損寸前にフィードスルーを止めて、折損を防止することが可能となります。